目次

建設基礎知識集

2026年02月02日

QC工程図とは?書き方と記号は?コントロールプランとの違いも解説

この記事は約9分で読めます。

.png&w=3840&q=75)

監督者:白澤光純

株式会社コンクルー 代表取締役CEO

この投稿をシェアする

「QC工程図(QC工程表)って何のために作るの?」などと疑問を感じたことはないでしょうか。言葉は聞いたことがあっても、実際にどう使えば良いのか分からず、手が止まってしまう方も少なくありません。 一方で、QC工程図を曖昧なまま作成したり、形だけ整えて運用してしまうと、現場では活用されず、品質トラブルや管理漏れの原因になることもあります。ISO対応や監査を控えている場合、なおさら不安を感じやすいでしょう。 本記事では、QC工程図の基本的な考え方から、記載内容、作り方、活用のポイントまでを整理し、現場で使えるQC工程図を作るための知識を分かりやすく解説します。

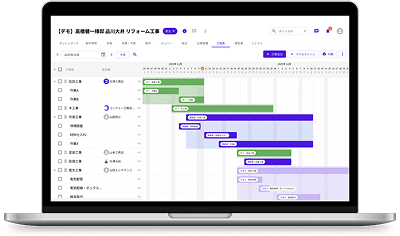

AI搭載

コンクルーCloud

小規模建設会社のためのオールインワン業務管理クラウド

顧客管理・見積作成・原価管理・電子受発注・請求支払いなど全ての業務がコンクルーCloudひとつで完結

QC工程図とは

まず、QC工程図の基本的な概要を分かりやすく解説します。

QC工程図の定義

QC工程図とは、品質管理を行うために工程全体を整理・可視化した管理資料です。

名称は「Quality Control Chart」に由来しています。

QC工程図の特徴は、原材料の受入から製品が完成するまでの流れを工程順に並べ、その中で品質に影響を与えるポイントを洗い出し、管理すべき内容と管理方法を明確にしている点にあります。

作業標準書との違い

作業標準書は、現場での作業を一定の品質で行うために、作業手順や注意点、判断の目安を具体的に示した文書です。誰が担当しても同じ方法・同じ水準で作業できるようにすることを目的としており、「どのように作業するか」に重点が置かれます。

対して、QC工程図は作業のやり方を細かく指示する資料ではありません。品質管理の視点から工程を設計する役割を担います。

一般的には、まずQC工程図によって品質管理の考え方や管理基準を定め、その内容を現場で実行できる形に落とし込んで作業標準書を作成します。QC工程図は品質管理の土台、作業標準書は実務を支える具体的な手順書という関係にあります。

QC工程表との違い

QC工程図とQC工程表は、呼び方が異なるだけで、内容や目的に違いはありません。

企業や担当者によって表記が分かれることはありますが、どちらも工程全体の品質管理方法を整理・可視化するための同一の管理資料として扱われています。

コントロールプランとの違い

QC工程図とコントロールプランは、いずれも工程の品質を安定させるための管理資料ですが、想定される用途や管理レベルには明確な違いがあります。

コントロールプランは、品質や安全性に対する要求が特に厳しい分野で用いられる管理文書です。工程管理に加えて、重要特性の定義、測定・検査の方法や頻度、サンプル数、管理手法、異常時の対応までを具体的に定めることが求められます。品質管理の考え方を詳細なルールとして文書化する点に特徴があります。

このように、コントロールプランはQC工程表を土台としつつ、より細部まで管理内容を落とし込んだ高度な品質管理計画と位置付けられます。

QC工程図を使用する場面と目的

QC工程図を使用する場面は、次のとおりです。

- 生産現場

- 安定生産・量産段階

- 品質問題や改善が必要な場面

- 社内外への説明が求められる場面

それぞれを解説します。

生産現場

日々の生産現場では、QC工程図が作業指導や管理を行うためのよりどころとして活用されます。

作業者を配置する前に工程や管理内容を確認することで、指導の準備や注意点を整理しやすくなり、教育用のマニュアルや指導書を作成する際の判断基準にもなります。さらに、担当者の交代や異動があった場合でも、QC工程図を基に引き継ぎを行うことで、工程の理解不足や管理ポイントの見落としを防げます。

新人や配置転換された作業者に対しても、工程全体と品質管理の考え方を効率よく伝えられる教材として役立ちます。

安定生産・量産段階

量産体制に入った後は、QC工程図が品質管理の実施状況を確認するための基準として機能します。

各工程で定めた管理内容が計画どおりに運用されているかを点検することで、品質のばらつきを抑え、安定した生産の維持が可能です。また、外注先との取引においては、自社が求める品質管理の考え方や管理水準を共有する資料としても活用できます。

事前に管理内容を明確にしておくことで、発注品の品質を一定レベルに保ち、管理体制の統一にもつながるでしょう。

品質問題や改善が必要な場面

製造工程で不具合や異常が発生した場合、QC工程図は原因究明を進める上での基礎資料として有効です。

工程全体と管理内容が整理されているため、どの工程で基準から外れたのかを把握しやすく、問題の切り分けがスムーズに行えます。こうして原因を明確にすることで、効果的な再発防止策の検討につなげられます。

また、設計や製造条件、工程構成に変更があった場合には、その内容をQC工程図に反映すれば、変更の経緯を管理しやすくなり、継続的な改善活動の土台として活用可能です。

社内外への説明が求められる場面

QC工程図は、社内の関係者に対する情報共有だけでなく、取引先や顧客へ品質管理体制を説明する際の資料としても活用されます。

工程ごとの管理内容を整理して示すことで、どのような考え方で品質を確保しているのかを具体的に伝えられ、安心感や信頼の向上につながります。外部に提示する場合は、社内資料をそのまま用いるのではなく、必要な部分を抜粋・整理して説明用資料として活用することが一般的です。

このようにQC工程図は、製造に関わる人が共通の認識を持ち、同じ基準で品質を捉えるための重要なツールといえます。

QC工程図の記載内容

QC工程図の記載内容は、次のとおりです。

- 工程

- 管理点

- 管理方法

- その他の記載事項

それぞれを詳しく解説します。

工程

工程とは、原材料の受入から製品が完成するまでに行われる一連の作業プロセスを指します。

QC工程図では、この流れを工程ごとに整理し、加工、運搬、待ち時間、検査などの区分に分けて記載します。作業の規模や内容に応じて、品質管理に必要なレベルまでの工程の細分が重要です。

工程はフローチャートとして表現し、それぞれに工程名や作業内容を明示します。記号や表現を統一することで、関係者間での認識のズレを防ぎ、社内外でも理解しやすい資料にできます。

管理点

管理点とは、製品の品質に大きく影響する重要なチェック対象を指します。

QC工程図では、設備の設定値や作業条件といった品質に影響を与える要因を「管理特性」として整理し、併せて寸法や形状、重量など工程の結果として現れる品質を「品質特性」として記載します。

これらを工程ごとに明確にすることで、定めた基準どおりに管理が行われているかを判断しやすくなり、品質水準の安定した維持が可能です。

管理方法

管理方法では、品質を維持するためにどのような手段で確認・管理を行うのかを具体的に示します。

使用する測定器や測定手順、確認のタイミングや頻度を明確にすることで、管理のばらつきを防げます。また、誰が測定を行い、誰が最終的な判断や対応を担うのかといった役割分担も整理しておくことが重要です。

さらに、基準から外れた場合の是正対応や不良品の取り扱い方法をあらかじめ定めておくことで、迅速かつ適切な対応につながります。

その他の記載事項

QC工程図には、工程管理に必要な情報に加えて、製品や文書を特定するための基本情報も記載します。

具体的には、製品名や製品コードなどの製品情報の他、文書番号、作成日、改訂日や改訂理由といった文書管理に関する情報が挙げられます。

併せて、各工程で参照すべき作業標準書や関連資料を明示しておくことで、QC工程図と実際の作業内容を結び付けやすくなり、現場での運用をより円滑に進められます。

工程記号と意味

工事記号の意味を詳しく解説します。

加工:◯

◯は加工を表す工程記号です。

材料や半製品、部品などに対して、形状や性質そのものを変化させる工程を示します。

切削や成形、組立、加熱処理など、製品の仕様や性能に直接影響を与える作業が該当し、工程の中でも付加価値を生み出す中心的な工程として位置付けられます。

運搬:⚪︎

運搬は、材料・部品・半製品などの位置が移動する工程を表します。

加工のように形状や品質に変化を与えるものではなく、工程間の移動や保管場所への搬送などが該当します。

QC工程図では、加工工程と区別しやすいよう、加工より小さい○や矢印で表されることが多く、作業の流れや移動の多さを視覚的に把握するために用いられます。

数量検査:□

数量検査は、材料や部品、半製品の数量や個数を確認する工程を表します。

実際に測定やカウントを行い、その結果をあらかじめ定めた基準と照らし合わせて、過不足がないかを判断します。

形状や性能といった品質そのものを評価する工程ではないため、寸法や性能を確認する品質検査とは区別して管理されます。

品質検査:◇

品質検査は、材料や部品、半製品の寸法・外観・性能などの品質特性を確認する工程を表します。

測定や試験の結果を基準と比較し、合格・不合格や良品・不良品を判定します。

製品の品質を最終的に保証する役割を担う工程であり、QC工程図においても特に重要な管理ポイントとして位置付けられます。

滞留:D

滞留は、材料・部品・半製品が本来の計画とは異なり、工程の途中で止まっている状態を示します。

作業待ちや工程の詰まりによって流れが滞っている状況が該当し、生産効率の低下やリードタイムの増加につながりやすい工程です。

QC工程図では、改善すべきポイントを見つけるための重要な指標となり、ムダやボトルネックを把握する際に役立ちます。

Dは「Delay」の頭文字です。

貯蔵(停滞): ▽

貯蔵は、材料・部品・半製品を計画に基づいて一定期間保管している工程を表します。

在庫としての保管や、次の工程に進むまでの計画的な待機状態が該当します。

工程の流れが止まっている点では滞留と似ていますが、貯蔵はあらかじめ想定された工程の一部であり、計画外の停滞を示す滞留とは明確に区別して管理されます。

QC工程図の作り方

QC工程図の作り方は、次のとおりです。

- 様式を決定する

- 工程内容を洗い出す

- 管理すべきポイントを整理する

- 確認・点検方法を定める

- 異常発生時の対応を決める

- 内容を確認し運用を開始する

それぞれを詳しく解説します。

様式を決定する

最初に行うことは、QC工程図のレイアウトや記載形式を定めることです。

統一された書式は存在しないため、自社の製品特性や工程の複雑さ、管理体制に合わせて使いやすい形式を選ぶことが重要です。実務では、修正や共有がしやすく、内容の追加・更新にも柔軟に対応できる表計算ソフトがよく用いられています。

継続的に見直しながら運用することを前提に、扱いやすい様式を採用しましょう。

工程内容を洗い出す

次に、原材料の受入から製品が完成するまでの工程を、実際の作業の流れに沿って順番に整理します。

この段階では、工程の抜けや重複がないよう、製造現場の一連の動きを俯瞰(ふかん)して把握することが重要です。

各工程について、どのような作業が行われているのか、使用している設備や材料は何かといった点まで具体的に確認します。

管理すべきポイントを整理する

工程の流れを整理した後は、品質を安定して確保するために重点的に管理すべきポイントを明確にします。全てを管理対象とするのではなく、品質に直接影響を及ぼす工程や条件を見極め、どの工程で何を管理する必要があるのかを整理することが重要です。

具体的には、製品の性能や仕上がりに影響する特性や、過去に不具合が発生しやすかった項目を中心に管理ポイントを設定します。その際、良否を判断するための基準も併せて定め、誰が見ても同じ判断ができる状態にします。

QC工程図は工程全体を一覧で把握できることが強みであるため、情報を詰め込みすぎず、管理に必要な要点に絞って記載すると効果的です。

確認・点検方法を定める

管理ポイントが決まったら、それぞれについてどのように確認・点検を行うのかを具体的に定めます。

測定の手順や使用する測定器、点検を行うタイミングや頻度を明確にすることで、作業者ごとの判断差や管理のばらつきを防げます。

また、数値で判断できるものは可能な限り定量化し、目視確認が必要な場合でも判断基準を具体的に示すことが重要です。

異常発生時の対応を決める

点検や確認の結果、基準から外れた状態が見つかった場合に備え、あらかじめ対応方法を定めておくことが重要です。

どの時点で作業を止めるのか、誰に報告するのか、是正や再検査をどのように行うのかといった手順を明確にしておくことで、現場での判断に迷いが生じにくくなります。

併せて、対応の責任者や判断権限の所在を整理しておくことで、トラブル発生時にも迅速かつ適切な対応ができます。

内容を確認し運用を開始する

整理した工程情報や管理内容を基にQC工程図を作成し、記載漏れや矛盾がないかを丁寧に確認します。

特に、工程の流れと管理ポイント、管理方法が正しく対応しているかをチェックすることが重要です。

その後、品質管理部門や関係部署の確認・承認を得て、正式な管理文書として運用を開始します。

QC工程図を作るときの注意点

QC工程図を作るときの注意点は、次のとおりです。

- 情報は絞り込み、見やすさを最優先する

- 定期的に見直し、常に最新の内容に保つ

- 現場全体で共有し、使われる状態をつくる

- 現場の声を反映し、柔軟に修正する

- 記録と運用ルールでチェック漏れを防ぐ

- 教育・引き継ぎに活用する

それぞれ詳しく解説します。

情報は絞り込み、見やすさを最優先する

QC工程図は、工程全体と品質管理のポイントを短時間で把握できる点が最大の特徴です。

そのため、説明を詰め込みすぎたり、細かな補足を過度に追加したりすると、かえって確認しづらい資料になってしまいます。ページ数が多くなるほど現場で参照されにくくなる点にも注意が必要です。

管理に直接関係する項目に内容を絞り込み、誰が見ても直感的に理解できる構成にすることで、QC工程図は日常的に活用される実用的な資料になります。

定期的に見直し、常に最新の内容に保つ

製品の仕様や工程構成、使用する設備や管理基準は、運用を続ける中で少しずつ変わっていきます。

QC工程図もこうした変化に対応して更新しなければ、実態と合わない形だけの資料になってしまいます。工程の見直しや改善を行ったとき、品質上の問題が発生したときは、QC工程図を確認・修正する良い機会と捉えましょう。

状況に応じて内容を反映させ、常に現場の実情に合った状態を保つことが重要です。

現場全体で共有し、使われる状態をつくる

QC工程図は、一部の管理者だけが把握していても十分な効果を発揮しません。

現場で作業する一人一人が工程の流れや管理上の注意点を理解してこそ、品質管理に生かされます。そのため、説明の場を設けて内容を共有したり、作業エリアの見やすい場所に掲示したりして、いつでも確認できる状態を整えることが大切です。

日常的に目に触れる環境をつくることで、QC工程図は現場に定着し、実際に使われる資料になります。

現場の声を反映し、柔軟に修正する

QC工程図が現場の実態とかけ離れていると、管理資料として形だけの存在になってしまいます。

作業手順の見直しや設備の更新があった場合は、その内容を速やかに反映させることが欠かせません。また、「分かりにくい」「使いにくい」といった作業者の意見は、改善につながる重要なヒントです。

こうした声を前向きに受け止め、無理のない形で内容を調整していくことで、QC工程図は現場に根付き、実際に役立つツールになります。

記録と運用ルールでチェック漏れを防ぐ

QC工程図を有効に活用するには、点検結果や対応内容をその都度記録し、履歴として残しておくことが欠かせません。

記録が蓄積されることで、品質問題が発生した際に原因を追いやすくなります。併せて、誰が・いつ・どの工程を確認するのかを明確にし、確認の流れをルール化しておくことが重要です。

こうした運用を徹底することで、確認漏れを防ぎ、品質管理の精度を高めることにつながります。

教育・引き継ぎに活用する

QC工程図は、日常の品質管理だけでなく、教育や引き継ぎの場面でも大きな力を発揮します。工程の流れや管理すべきポイントが体系的に整理されているため、口頭説明に頼らず、誰に対しても同じ内容を正確に伝えられます。

新人教育や担当者交代の際にも、理解のばらつきを抑え、スムーズな立ち上がりを支援します。

このような視点で作成・運用を行えば、QC工程図は単なる管理資料にとどまらず、現場の品質意識を高め、安定したものづくりを支える実践的なツールとして活用されていきます。

QC工程図に関するQ&A

最後に、QC工程図に関するよくある質問とその回答を紹介します。

QC工程図とISOの関係とは

QC工程図には決まった様式はなく、企業ごとに自由な形式で作成されますが、ISO規格と密接な関係があります。

1994年のISO規格改定以降、QC工程図はISO9000シリーズにおける「品質計画」「品質計画書」に相当するものとして位置付けられました。

ISO9000は品質マネジメントシステムの基本的な考え方や用語を定めた規格で、製品やサービスが継続的に要求事項を満たすことを重視しています。QC工程図は、その考え方を製造工程に落とし込み、どの工程で何を管理し、異常時にどう対応するかを明確にする役割を担います。

形式よりも内容が重要であり、自社の製品や組織規模に合った形で、ISOが求める品質管理要素を網羅しているかを確認することが大切です。

QC工程図は誰が作るのか

QC工程図は、工程内容や品質管理の実態を把握している設計・生産技術・製造などの関連部門が連携して作成することが一般的です。

いずれか一部門だけで作るのではなく、工程設計から現場作業までの視点を反映させることで、実務に即した内容になります。一方、部門ごとに形式や書き方が異なると、情報の確認や共有に手間がかかり、管理の精度が下がる恐れがあります。こうした混乱を防ぐには、社内で様式を統一し、共通のテンプレートを用いることが有効です。

体裁を一から考える必要がなくなり、作成スピードが上がるだけでなく、部門間での理解や連携もスムーズになります。

小規模な製造現場でもQC工程図は必要か

現場の規模に関係なく、製造工程がある以上、工程や管理ポイントを整理しておくことは品質管理の基本です。

特に人員が限られている現場では、作業が特定の人に依存しやすく、引き継ぎや欠員時に品質が不安定になりがちです。

QC工程図によって工程全体と管理の要点を可視化しておくことで、誰が作業しても一定の品質を保ちやすくなり、属人化の防止や安定したものづくりにつながります。