目次

建設基礎知識集

2026年01月20日

炭素鋼とは?種類や用途、メリット・デメリット、防錆方法を徹底解説

この記事は約8分で読めます。

.png&w=3840&q=75)

監督者:白澤光純

株式会社コンクルー 代表取締役CEO

この投稿をシェアする

炭素鋼(たんそこう)とは、鉄を主成分とし、炭素を基本元素として含む鋼材の総称です。 建築物の骨組みや機械部品、日用品に至るまで、私たちの身の回りのあらゆる場面で使われています。 本記事では、炭素鋼の基礎知識から種類、特徴、用途、メリット・デメリット、防錆方法まで分かりやすく解説します。

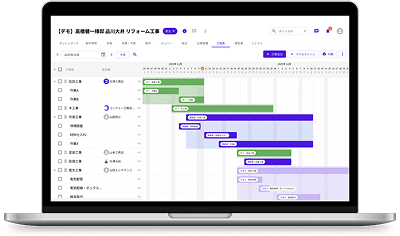

AI搭載

コンクルーCloud

小規模建設会社のためのオールインワン業務管理クラウド

顧客管理・見積作成・原価管理・電子受発注・請求支払いなど全ての業務がコンクルーCloudひとつで完結

炭素鋼とは

まず、炭素鋼について基本的な情報を分かりやすく解説します。

炭素鋼の定義

炭素鋼とは、鉄を主体とする鋼材のうち、ニッケルやクロムなどの合金元素を計画的に加えていないものを指します。

材料構成は鉄と炭素を基本としており、特定の機能性を目的とした元素添加を前提としない点が、炭素鋼を分類する際の基準です。

鋼材は日本産業規格(JIS)において一定の基準で区分されており、炭素鋼はその中で、合金鋼やステンレス鋼とは異なる位置付けを持つ鋼材として整理されています。合金元素による性質調整を行わない、基礎的な鋼の概念に基づいた材料であることが、炭素鋼の定義上の特徴です。

炭素含有量の目安

鉄系材料は、含まれる炭素の割合によって分類が行われており、この違いが材料の呼称や位置付けを分ける基準です。

日本産業規格(JIS)では、炭素含有量が0.02%未満のものを純鉄、0.02%以上2.14%以下の範囲を鋼、2.14%を超えるものを鋳鉄として区分しています。炭素鋼は、このうち「鋼」に該当する領域に含まれる材料です。

このように、炭素含有量は鉄・鋼・鋳鉄を整理するための基本的な指標として用いられており、炭素鋼を理解する上でも欠かせない基準といえます。

カーボンとの違い

カーボンとは、「炭素」という元素そのもの、または炭素を原料とした材料を指す言葉です。炭素は原子の結びつき方によって性質が大きく変わり、ダイヤモンドや黒鉛、炭など、同じ元素から全く異なる物質が生まれます。

建築分野でカーボンと呼ばれる材料の代表例が、炭素繊維(カーボンファイバー)です。炭素繊維は、炭素原子が規則的な構造で結びついた非常に細い繊維状の材料で、人の髪の毛よりも細い糸が束になって構成されています。鋼材に比べて軽量でありながら、高い強度と剛性を持つ点が大きな特徴です。

一方、炭素鋼は鉄を主成分とする金属材料であり、カーボンファイバーとは材料の構造も分類もまったく異なります。

鉄との違い

鉄は、元素記号Feで表される金属元素の一つで、地球上に広く存在しています。建築分野においても利用量が非常に多く、さまざまな製品や構造物の基礎となっている材料です。

純粋な鉄は比較的やわらかく、曲げたり伸ばしたりしやすい性質を持っています。この鉄に炭素などを少量加えることで、強度が高まり、実用的な金属材料へと変化します。このように性質を調整したものが鋼と呼ばれ、炭素鋼もその一種です。

また、鉄は磁石に引き付けられる性質を持つ金属として知られており、この特性はモーターや発電機などの電気機器に欠かせない要素です。

ステンレスとの違い

ステンレスとは、鉄を主成分にクロムを加えた合金鋼です。名称は「stainless(汚れにくい)」に由来しており、その名のとおり高い耐食性を持つ点が大きな特徴です。

炭素鋼との最も大きな違いは成分構成にあります。炭素鋼は炭素を中心に性質を調整しますが、ステンレスには多くのクロムが含まれており、このクロムが表面に保護膜を形成することで、腐食の進行を抑えます。そのため、ステンレスは錆びにくい材料として知られています。

また、ステンレスは合金元素を多く含むため、炭素鋼よりわずかに比重が大きくなる傾向があります。磁性についても違いがあり、一般的な炭素鋼は磁石に反応しますが、代表的なステンレス鋼の一部は磁性を持たない構造をしています。ただし、種類や加工状態によって例外もあります。

炭素鋼の種類

炭素鋼は、用途や求められる性能に応じて複数の鋼種に分類されています。主な種類は、次のとおりです。

- SPC材

- SS材

- S-C材

- SK材

それぞれを分かりやすく解説します。

SPC材

SPC材は、冷間圧延によって製造される板材専用の炭素鋼です。

炭素量は非常に少なく、材料としては比較的柔らかい性質を持ちます。代表的な鋼種にはSPCCがあり、成形加工を前提とした用途で使用されます。

曲げや絞りなどの加工に対応しやすい特徴がある一方で、強度を必要とする部位には適しません。また、表面が酸化しやすいため、加工後には塗装やめっきなどの処理を施すことが前提です。

SS材

SS材は、主に建築や土木分野で用いられる一般構造用の炭素鋼です。

比較的炭素量が少ない鋼材に分類され、基本的な構造材料として扱われます。代表的な鋼種であるSS400は、規格として引張強さの下限値が定められており、鋼種名の数字はその基準値を示しています。

SPC材は切断や曲げ、溶接といった加工工程に対応しやすい点が特徴です。一方で、炭素量が控えめな分、機械構造用鋼と比べると強度や硬さの面では差があります。

S-C材

S-C材は、機械部品への使用を想定した炭素鋼で、炭素量は低炭素域から中炭素域に分類されます。

鋼種名には炭素含有量を示す数値が含まれており、例えばS45Cは、炭素量を基準に区分された鋼材です。

S-C材は、構造用鋼に比べて機械的性質を考慮した設計が前提となっており、熱処理による性質の変化も想定されます。その反面、溶接時の割れやすさなど、加工条件には注意が必要です。精度や強度が求められる部品の材料として選定されるケースが多く見られます。

SK材

SK材は、工具用途を想定した高炭素鋼に分類されます。鋼種名の数字は炭素量を示しており、数値が大きいほど炭素含有量が多いことを意味します。

SK材は、硬さや摩耗への耐性を重視した材料で、刃物や工具部品などに用いられます。

使用にあたっては熱処理が前提となることが多く、温度管理や処理条件によって性質が大きく変化します。高温環境では硬さが低下するため、用途や使用条件を考慮した選定が求められます。

炭素鋼の主な用途

ここからは、分野ごとに炭素鋼がどのように使われているかを分かりやすく解説します。

建築・土木分野

建築物や土木構造物の分野では、炭素鋼が構造を支える主要な材料として用いられています。

柱や梁、H形鋼、橋梁部材など、荷重を受け持つ部分に使用されることが多く、規格化された形状の鋼材が選定されます。施工現場では溶接や切断を前提とした加工が行われるため、安定した品質で供給される鋼材が求められます。

また、屋外環境にさらされるケースが多いため、防錆を目的とした塗装やめっきなどの表面処理を施した上で使用されることが一般的です。長期間にわたって安全性を維持するため、設計段階から防食対策を含めた材料選定が行われます。

産業機械・設備分野

産業機械やプラント設備では、装置全体を構成する部材と、動きを伴う部品とで炭素鋼の使われ方が異なります。

機械の骨格となるフレームや架台には、寸法や形状が安定した鋼材の使用が一般的です。一方、回転軸や歯車などの部品には、使用条件に応じて炭素量を考慮した鋼材が選ばれます。これらの部品では、加工後に熱処理を施し、必要な状態に調整した上で組み込まれます。

このように、設備全体としての耐久性や保守性を考慮しながら、部位ごとに適した鋼材が使い分けられています。

自動車・輸送機器分野

自動車や各種輸送機器の分野では、部位ごとに異なる要求性能に応じて炭素鋼が使い分けられています。

車体外板には、成形加工を前提とした鋼板が使用され、シャーシや骨格部には構造を支える鋼材が選定されます。また、駆動系の部品や足回り部品では、使用環境や負荷条件を考慮した鋼材が用いられます。ばねやギアなどの部品では、材料特性を踏まえた設計が行われ、必要に応じて熱処理が施されます。

このように、自動車分野では複数の炭素鋼が組み合わされて使用されています。

工具・金型分野

工具や金型の分野では、硬さや摩耗への耐性が重視されるため、炭素量の多い鋼材が使用されます。

ドリルやタップ、のこ刃、金型部品などは、加工前後に熱処理を行うことを前提に材料が選定されます。使用条件によっては、硬さを高める一方で割れやすさが増すため、形状や使用環境を考慮した設計が求められます。

また、使用中の温度上昇や負荷のかかり方によって性質が変化する場合もあるため、用途に応じた管理が必要です。

薄板製品・プレス加工分野

家電製品の筐体や配電盤、各種ブラケットなどの薄板製品には、炭素量の少ない鋼板が使用されます。

これらの製品では、曲げや絞りといった成形加工が前提となるため、加工工程に適した鋼材が選定されます。大量生産を想定した製品が多く、寸法精度や表面状態も重要です。

製品として使用される際には、耐食性を確保するため、一般的に塗装やめっきなどの表面処理が施されます。

日用品・汎用(はんよう)製品

炭素鋼は、日常生活で使われる多くの金属製品にも利用されています。

釘やビス、小物金具、収納用品などでは、比較的シンプルな加工を前提とした鋼材が選ばれます。使用環境に応じて簡易的なめっきや塗装が施され、実用性を確保した形で流通します。

これらの製品では、特定の性能よりも量産性や安定供給が重視されるケースが多く、用途に応じた鋼材選定が行われています。

炭素鋼のメリット

炭素鋼のメリットは、次のとおりです。

- 材料コストを抑えやすい

- 加工方法の選択肢が広い

- 熱処理による性能調整が可能

- 多様な加工方法に対応できる

それぞれを解説します。

材料コストを抑えやすい

炭素鋼は、ニッケルやクロムなどの高価な合金元素を多く含まないため、材料費を比較的抑えやすいという特徴があります。

鋼材としての流通量が多く、規格品が安定的に供給されていることから、調達コストや納期の見通しを立てやすい点も評価されています。特に構造材や汎用(はんよう)部品では、性能とコストのバランスを重視した材料選定が行われるため、炭素鋼は有力な選択肢です。

長期的な生産計画や大量生産を前提とする製品においても、コスト管理のしやすさは重要な要素といえます。

加工方法の選択肢が広い

炭素鋼は、炭素量や用途に応じて多くの鋼種が規格化されています。

構造物向けや機械部品向け、板材用途、工具用途など、目的に応じた材料を選びやすい点もメリットといえます。設計段階で必要な性能を想定し、それに近い鋼種を選定できるため、過剰な材料性能を避ける判断もしやすいです。

材料選定の自由度が高いことは、設計の合理化やコスト調整にもつながり、実務において扱いやすい材料です。

熱処理による性能調整が可能

炭素鋼は、加熱や冷却条件を制御することで、材料の性質を変化させられます。同一の鋼材であっても、用途に応じて硬さや強度の度合いを調整できるため、部品ごとに異なる要求に対応しやすい点がメリットです。

設計段階で想定した性能に合わせて状態を変えられるため、用途ごとに材料を細かく変更する必要がないケースも少なくありません。このような柔軟性は、設計や製造の自由度を高める要素となり、工程の合理化や材料管理の簡素化にもつながります。

性能調整を前提とした使い方ができる点は、炭素鋼が幅広く採用されている理由の一つです。

多様な加工方法に対応できる

炭素鋼は、切削や曲げ、プレス、鍛造、溶接など、さまざまな加工方法に対応できる材料です。

特定の加工法に依存しにくいため、製造設備や工程に合わせた柔軟な加工計画を立てられます。また、加工に関する技術やノウハウが広く共有されている点も、炭素鋼の利点です。

加工条件の検討やトラブル対応がしやすく、設計から製造への移行を円滑に進めやすい材料として、多くの現場で採用されています。

炭素鋼のデメリット

炭素鋼のデメリットは、次のとおりです。

- 錆びやすい

- 溶接が難しいケースがある

- 熱処理による寸法変化が生じる

- 高温環境での使用に制約がある

それぞれを詳しく解説します。

錆びやすい

炭素鋼は、主成分である鉄が空気中の水分や酸素と反応しやすいため、耐食性が高い材料とはいえません。

表面が未処理の状態では錆が発生しやすく、使用環境によっては腐食が短期間で進行することもあります。錆が進むと外観の問題だけでなく、断面欠損による強度低下を引き起こす可能性があります。そのため、屋外や湿度の高い場所で使用する場合には、塗装やめっきなどの防錆処理を前提とした設計が必要です。

炭素鋼を使用する際は、材料そのものだけでなく、防食対策や維持管理を含めた考慮が欠かせません。

溶接が難しいケースがある

炭素鋼の中でも炭素量が多い鋼材は、溶接時の取り扱いに注意が必要です。

溶接による急激な加熱と冷却によって、溶接部やその周辺が硬化しやすく、ひび割れが発生するリスクが高まります。そのため、高炭素鋼では溶接を避ける設計が採用されたり、溶接前後に予熱や後熱処理を行うケースが多いです。

加工条件を誤ると、完成後に不具合が生じる恐れもあるため、溶接を前提とする構造では、鋼種の選定や施工方法に十分な検討が求められます。

熱処理による寸法変化が生じる

炭素鋼は、熱処理によって性質を調整できる反面、処理工程で寸法が変化する点はデメリットです。

加熱や急冷の過程で内部応力が発生し、わずかなゆがみや反りが生じる場合があります。特に精度が求められる部品では、この寸法変化が問題となることがあります。そのため、熱処理後に追加工を行う工程を想定した設計やあらかじめ変化を見込んだ寸法設定が必要です。

性能調整の自由度がある一方で、精密部品では工程管理が重要です。

高温環境での使用に制約がある

炭素鋼は、使用温度が高くなると性質が変化しやすい材料です。高温環境では強度や硬さが低下し、長時間の使用によって変形や性能劣化が進行することがあります。

特に熱処理によって硬さを付与した鋼材では、一定温度を超えると処理効果が失われる場合もあります。そのため、高温下で連続使用される部品や設備では、炭素鋼以外の材料が選定されることも少なくありません。

使用温度の上限を把握した上で材料を選ぶことが重要です。

炭素鋼の錆を防止する方法

炭素鋼の錆を防止する方法は、次のとおりです。

- 塗装

- めっき処理

- 黒染め処理

- 油・グリースの塗布

それぞれを詳しく解説します。

塗装

塗装は、炭素鋼の防錆対策として最も一般的に用いられる方法です。

鋼材表面を塗膜で覆うことで、空気中の酸素や水分との接触を遮断し、腐食の進行を抑えます。施工方法が比較的簡単で、コスト面でも導入しやすいことから、建築物や機械部品、日用品など幅広い用途で採用されています。

使用環境に応じて塗料の種類や塗膜の厚みを調整することで、防錆性能を高めることが可能です。ただし、塗膜が傷つくとその部分から錆が発生するため、定期的な点検や補修を前提とした運用が求められます。

めっき処理

めっき処理は、炭素鋼の表面に別の金属層を形成することで、腐食を防ぐ方法です。

特に亜鉛めっきは、表面被膜として鋼材を保護するだけでなく、亜鉛が先に腐食する性質を利用した防食効果が期待されます。このため、屋外で使用される部材や長期間の耐久性が求められる用途で多く用いられます。

また、ニッケルめっきなどは、耐食性に加えて外観を整える目的で採用されることがあります。めっき処理は塗装に比べて耐久性に優れますが、用途やコストを考慮した選定が必要です。

黒染め処理

黒染め処理は、炭素鋼の表面に安定した酸化皮膜を形成することで、軽度の防錆効果を持たせる処理方法です。

厚い被膜を作る処理ではないため、高い耐食性を得られませんが、寸法変化がほとんど生じない点が特徴です。そのため、精密部品や外観を重視する部品に用いられることがあります。

黒色の落ち着いた外観を得られることから、装飾性を兼ねた用途でも選ばれます。使用環境が穏やかな場合や他の防錆方法と組み合わせる前提で採用されるケースが一般的です。

油・グリースの塗布

油やグリースを塗布する方法は、炭素鋼を一時的に錆から守るための対策として用いられます。

表面に油膜を形成し、水分や空気の接触を抑え、腐食の発生を防ぎます。この方法は、保管中や輸送中など、短期間の防錆を目的とする場合に有効です。

ただし、長期間の使用や屋外環境では効果が持続しにくく、定期的な再塗布が必要です。そのため、恒久的な防錆対策としては、塗装やめっきと併用されることが多い方法です。