目次

建設基礎知識集

2025年12月26日

オーバーホールとは?修理やメンテナンスとの違いは?メリットも解説

この記事は約9分で読めます。

.png&w=3840&q=75)

監督者:白澤光純

株式会社コンクルー 代表取締役CEO

この投稿をシェアする

「オーバーホールは修理やメンテナンスと何が違うの?」など、オーバーホールについて疑問を感じている方も多いのではないでしょうか。 よく分からないまま判断すると、適切なタイミングを逃したり、必要以上の作業を選んでしまったりする恐れもあります。 本記事では、オーバーホールの意味や必要性、作業の流れ、メリット・デメリットなどを分かりやすく解説します。

AI搭載

コンクルーCloud

小規模建設会社のためのオールインワン業務管理クラウド

顧客管理・見積作成・原価管理・電子受発注・請求支払いなど全ての業務がコンクルーCloudひとつで完結

オーバーホールとは

まず、オーバーホールの概要について紹介します。

オーバーホールの定義

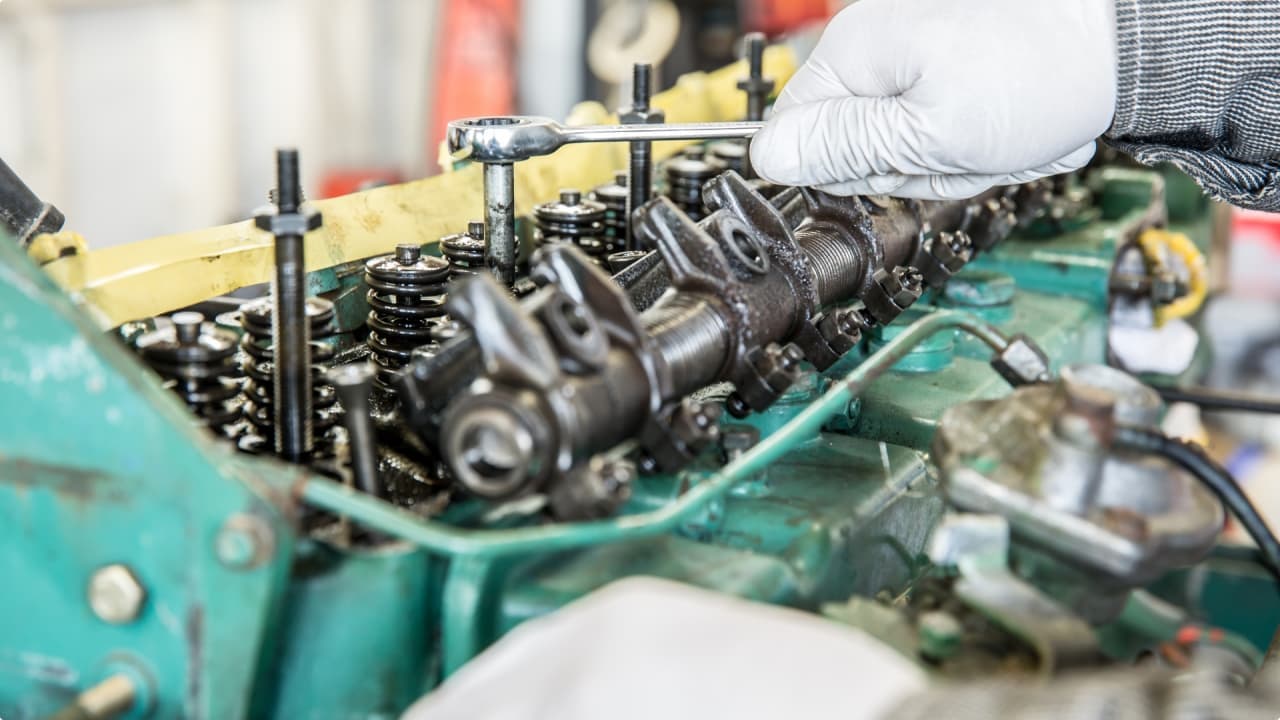

オーバーホールとは、機械や設備をいったん細部まで分解し、内部部品の洗浄や摩耗や劣化の確認、必要な部品の交換、動作の調整、そして再組立てまでを一連の流れで行う大掛かりな作業を指します。

外観からは分からない内部の状態を徹底的に点検する点が特徴で、長期間の使用によって蓄積した負荷や汚れを取り除き、本来の性能に近い状態へ戻すことが目的です。内部部品は見えない部分で負担が蓄積しやすいため、定期的にオーバーホールを行う必要があります。

特に腕時計のような精密機器に対して行われることが多いですが、建設機械や産業用設備のように高負荷で稼働する機器でも行われています。

設備保全との関係性

設備保全とは、機械を安定して使い続けるために行う取り組みのことをいい、「事後保全」「予防保全」「生産保全」「改良保全」の4つに分類されます。

事後保全は故障後に対応する方法で、予防のためのコストを抑えたい場面で選ばれます。一方、予防保全は停止を避けるために事前の点検や交換を行う考え方で、生産保全は設備の導入から廃棄までの損失を最小化するよう複数の保全方法を組み合わせる点が特徴です。改良保全は構造や材質を見直し、同じ不具合を起こさないよう設備自体を強化します。

オーバーホールは設備保全のうち予防保全に位置付けられ、停止が大きな損失につながる設備や機器で実行されることが多いです。

オーバーホールの頻度

オーバーホールを行うべき頻度は、機械の種類や稼働時間、設置環境によって大きく異なります。

一般的にはメーカーが推奨する周期が基準となり、数年ごとの実施が目安とされるケースが多いものの、粉じん(物体が削れたり砕けたり、あるいは積もったものが舞い上がることで空中に漂う細かな粒子)が多い場所や高負荷で稼働する設備では、より短い間隔での対応が必要です。

また、振動が増える、動作音が変わる、温度が上昇するといった変化が見られる場合は、周期に関係なく早めの実施が望まれます。

定期的な点検結果を基に、設備の状態に合ったタイミングを見極めてスケジュールを組むことが、長期的な安定稼働につながります。

オーバーホールと似た言葉の違い

オーバーホールと似た言葉は次のとおりです。

- 修理

- メンテナンス

- 分解清掃

- リビルド

それぞれの意味と、オーバーホールとの違いを解説します。

修理

修理とは、機器に不具合が発生した際に、原因となっている箇所を特定し、問題部分を直すことで機能を回復させることです。動作不良・異音・破損など、明確なトラブルが起きてから行うケースが一般的で、作業範囲は必要最小限に絞られます。

オーバーホールは、故障の有無にかかわらず内部を細部まで分解し、汚れや摩耗、劣化の度合いを総合的に確認する作業です。

このように、修理は「壊れた後の部分的な対処」、オーバーホールは「壊れる前に全体を整える予防的な作業」という役割を担い、目的や作業範囲が大きく異なります。

メンテナンス

メンテナンスは、機器を安定した状態で使い続けるために、日常的または定期的に行う保守作業を指します。

清掃や潤滑、増し締め、簡易的な調整、消耗品の交換など、運転に支障が出ないよう状態を整えることが中心で、作業範囲は比較的小規模です。

メンテナンスが「状態維持」のための日常的な取り組みであるのに対し、オーバーホールは「内部を再構築して性能を回復させる」より深いレベルの作業という違いがあります。

分解清掃

分解清掃とは、機器の内部に蓄積した汚れやほこりを取り除くことを目的に、外装や一部の部品を取り外して行う清掃作業を指します。

動作に支障をきたす原因となる異物の除去や、熱・摩擦による負荷を軽減することが主な狙いで、カメラやパソコン、精密機器などで広く行われています。分解といっても、構造全体を全て解体するわけではなく、清掃が必要な範囲に絞ってパーツを外すケースが一般的です。

分解清掃は「汚れを取り除いて動作を安定させる」ことに重点があるのに対し、オーバーホールは「性能を回復し、故障を防ぐための総合的な整備」の役割りである点が異なります。

リビルド

リビルドとは、エンジンや油圧ポンプなど、機械の中核となる部品を適切なタイミングで再生し、必要に応じて交換することで、機器の寿命を実質的に延ばす手法を指します。

使用によって性能が低下したコンポーネントを分解し、摩耗した部品を入れ替えて機能を回復させるため、耐用期間を新たに確保できる点が大きな特徴です。

オーバーホールと似た印象を持たれがちですが、オーバーホールは現在使用している機械そのものを整備する工程であるのに対し、リビルドは、部品を再生して次の寿命を与える点が異なります。

オーバーホールを行うメリット

オーバーホールを行うメリットは、次のとおりです。

- 性能の回復・精度の向上

- 故障リスクの軽減

- 運用コストの最適化

- 安全性の向上

それぞれを詳しく解説します。

性能の回復・精度の向上

機器は長く使い続けるほど、内部に目に見えない汚れや金属粉がたまり、部品同士がこすれ合いながら滑る部分の摩耗も進行します。こうした蓄積は徐々に動作の滑らかさを損ない、出力低下や精度の乱れといった形で表面化します。

オーバーホールでは機器を一度分解し、細部に至るまで状態を確認した上で、劣化した部品の交換や内部の洗浄、必要な調整を体系的に行うため、製造時の性能に近いレベルへと回復させられます。

特に測定器などの精密機器は、わずかな摩耗や油の劣化が動作精度に直結するため、オーバーホールの効果が顕著に表れます。微細なズレを正確に補正し、精度を維持するためには、定期的なオーバーホールが欠かせない工程といえるでしょう。

故障リスクの軽減

機器の内部トラブルは突発的な故障の原因となり、前兆が少ないまま重大な停止につながるケースも少なくありません。

オーバーホールでは機器を細部まで分解し、内部の状態を直接確認できるため、小さな不具合の芽を早期に発見し、必要に応じて部品交換や調整を行えます。特に建設機械や産業設備のように、機械の停止が現場の生産性や安全性に大きな影響を与える分野では、突発故障を防ぐことは非常に重要です。

オーバーホールを計画的に実施することで、予期せぬダウンタイムを避け、安定した稼働状態を維持できる点は大きなメリットといえます。

運用コストの最適化

オーバーホールを定期的に実施することで、運用コストを計画的に管理しやすくなる点が大きな利点です。機械の劣化は時間とともに進むものですが、どのタイミングでどの程度の費用が発生するか分からない状態では、修理費や維持費の予算化が難しくなります。

オーバーホールをスケジュールに組み込むことで、必要な整備費用を事前に把握しやすくなり、突発的な支出を抑えられるため、年間の予算を安定させられます。また、整備履歴が明確になることで、機器ごとの運用コストを正確に比較でき、どの機械を延命させるべきか、どのタイミングで更新すべきかといった投資判断もしやすくなります。

結果として、機械管理全体の無駄を減らし、長期的なコスト最適化につながる仕組みが構築できます。

安全性の向上

オーバーホールを実施することは、作業現場の安全性を高める上で欠かせません。

機械は内部で摩耗や微細なズレが蓄積すると、操縦性の悪化や動作の乱れを招き、思わぬ挙動につながることがあります。こうした内部の異常は外側からでは見抜けないため、気付かないまま使用を続けると重大な事故につながるリスクが高まります。

オーバーホールを行えば、分解点検によって潜在的な危険要因を早期に取り除ける点がメリットです。特に建設現場や工場のように人と機械が近い距離で作業する環境では、機械が安定して稼働していることが何よりも重要です。

オーバーホールを行うデメリット

オーバーホールを行うデメリットは、次のとおりです。

- 費用負担が大きい

- 稼働停止期間が発生する

- 部品交換が過剰になる可能性がある

- 高い技術力に依存するリスク

それぞれを詳しく解説します。

費用負担が大きい

オーバーホールは、機械を細部まで分解し、内部の洗浄・状態確認・必要部品の交換・再組立てまでを丁寧に行うため、一般的な点検よりも高い費用がかかる傾向があります。

特に精密な構造を持つ機会や重量部品を扱う建設機械のように専門的な知識や専用設備が欠かせない機器では、作業工賃や部品代が増えてしまうことも珍しくありません。

その結果、企業によっては大きなコスト負担となり、計画的な予算確保が必要になる点がデメリットといえます。

稼働停止期間が発生する

オーバーホールは内部構造を細かく分解して状態を確認する工程が必要になるため、作業が完了するまでまとまった時間が必要です。

そのため、オーバーホールを行っている間は機械を稼働できず、現場の運用計画に影響が出る場合があります。特に建設機械や製造設備のように、稼働時間がそのまま収益や生産量に直結する機器では、停止期間が売り上げ機会の減少や工程の遅れを招く可能性があります。

状況に応じて代替機を確保したり、生産スケジュールを再調整したりする必要があり、運用面での負担が避けられない点がデメリットです。

部品交換が過剰になる可能性がある

オーバーホールは、故障を防ぐために内部部品をまとめて見直す作業であるため、使用可能な部品でも早めに交換される場合があります。

内部の劣化を未然に取り除くという観点では有効ですが、部品寿命を十分に使い切る前に交換することになり、結果としてコストが大きくなるケースもあります。特に高価な部品を使用する機械では、交換の前倒しが積み重なることで、必要最低限の修理に比べて費用負担が増える可能性があります。

予防を優先する以上、費用対効果を見極める判断が求められる点がデメリットといえます。

高い技術力が必要

オーバーホールは、機械の内部構造を深く理解した上で作業を進める高度な専門技術が必要です。

作業精度は担当者の知識や経験に大きく左右されるため、技術力によって仕上がりに差が出る点はデメリットといえます。また、熟練技術者が不足している業界では、オーバーホールを業者に依頼した場合、希望する時期に作業を依頼できない、納期が長期化するなどの問題が生じる可能性もあります。

こうしたリスクを避けるためには、信頼できる業者の選定や技術レベルの確認が欠かせず、事前準備に手間がかかる点も考慮しなければなりません。

オーバーホールの手順

オーバーホールの基本的な手順は、次のとおりです。

- 分解

- 点検

- 洗浄

- 修理・交換

- 注油

- 組み立て

- 運転調整

それぞれを詳しく解説します。

分解

まず、機械を完全に停止させ、電源遮断や安全装置の確認など必要な安全措置を行います。その上で外装カバーや保護部品、周辺の付属装置を順番に取り外し、内部構造へアクセスできる状態を整えます。

次に、機械の中心的な機能を担う主要構成部分を分解し、モーターといった内部パーツを細かな単位まで分離していきます。

パーツレベルまで丁寧に分解することで、通常の点検では確認しづらい奥深い箇所の摩耗やひび割れ、油汚れの蓄積などを把握できます。分解工程はオーバーホール全体の品質を左右する重要な作業であり、後の点検や洗浄の精度を高めるためにも欠かせないプロセスです。

点検

分解したパーツは、一つ一つ丁寧に状態を確認し、摩耗の程度や変形、損傷などを細かくチェックします。

汚れや油膜が厚く付着している場合は、正確な判定が難しくなるため、内容によっては先に洗浄を行い、清潔な状態で点検を進めることもあります。

こうした入念な点検によって、交換や修理が必要な部品を適切に見極め、オーバーホール全体の精度を高めます。

洗浄

分解したパーツは、日常の使用では清掃できない内部の油汚れやさび、粉じん、金属摩耗粉などを丁寧に洗い落とします。

洗浄には専用の溶剤や超音波洗浄機を使用する場合もあり、細かな隙間や溝に入り込んだ汚れまで確実に除去することが重要です。

部品を清潔な状態に整えることで、後工程の点検の精度が向上し、組み立て後の動作安定にも大きく寄与します。

修理・交換

寿命に達した消耗品や摩耗・損傷が確認された部品は、適切に修理・交換します。

主要部品だけでなく、ネジ類やパッキンといった細かなパーツも基準に沿って定期的に取り換えることが大切です。破損している部位については修理処置を施し、摩擦が生じやすい箇所には必要な注油を行うことで、動作の滑らかさを取り戻します。

こうした整備によって、分解前よりも安定した稼働環境が整います。

注油

修理や交換を終えたパーツに対して、適切な潤滑剤を補充します。

油膜を作ることで摩擦が軽減され、動きが滑らかになり、部品への負担も少なくなります。また、余計な熱の発生を防ぎ、部品の寿命を延ばす効果も期待できます。

注油もオーバーホール後の性能を安定させる上で欠かせない重要な工程です。

組み立て

注油をしたら、分解前と同じ状態になるように順番に組み立てていきます。

その際、部品の向きや取り付け方に間違いがないかを一つずつ確認しながら、丁寧に元の形に戻します。この作業は、機械が問題なく動くかどうかを左右する大切な工程であり、少しのズレでも不具合につながるため注意が必要です。

全てを正しく組み直すことで、次の最終調整や試し運転へ進む準備が整います。

運転調整

組み立てが終わったら、機械を実際に動かして仕上がりを確認します。

スイッチを入れたときの反応や動く速さ、音の大きさ、振動の有無などを細かくチェックし、気になる部分があればその場で調整します。作業前と比べて動きがスムーズになっているか、普段の使用に問題がないかを確かめる大切な工程です。

また、試し運転を通じて小さな違和感にも気付けるため、より安全で安定した状態で機械を使い始められます。この最終調整が済んだ時点で、オーバーホールは完了です。

オーバーホールの費用の相場

オーバーホールに必要な費用は、機械の種類・大きさ・部品点数・劣化状況によって大きく変わります。

小型機器や精密機器の場合は、比較的作業範囲が限定されるため 数万円〜十数万円 が一般的です。例えば、腕時計では、ブランドや構造により 2万〜15万円台が目安とされています。一方、建設機械や産業設備など規模の大きい機械では、分解作業や主要部品の交換が必要になることも多く、費用が 数十万〜200万円以上に達するケースもあります。

特にエンジンや油圧装置など主要ユニットを交換する場合は大幅に高額になりやすいため、事前に見積もりを取り、必要な作業範囲や交換部品の内容を確認することが重要です。

オーバーホールを依頼する業者の選び方

オーバーホールを依頼する業者を選ぶときのポイントは、次のとおりです。

- 取り扱い実績が豊富か

- 見積もりが分かりやすいか

- 技術者のスキルや資格が信頼できるか

- 保証やアフターサポートが充実しているか

それぞれを解説します。

取り扱い実績が豊富か

オーバーホールを外部業者に依頼する際、まず確認したい点はその業者が「どれくらい同種の機械を扱ってきたか」です。

機械を内側から分解して整備する作業は、高い精度と経験が求められます。経験が浅かったり、同じタイプの機器での実績が少ない業者では、組み上げ後の性能低下や仕上がりのズレが起こる可能性が高まります。従って、整備前後の写真や過去の作業事例を公開している業者は、技術力と信頼性があると考えて良いでしょう。

自分の機械に近しい機種を多数扱っているかどうかを確認することで、安心して依頼できる業者選びにつながります。

見積もりの分かりやすさ

オーバーホールは作業内容が多岐にわたるため、費用の内訳が曖昧なままだと、後から想定外の金額が発生する原因になります。

部品代・作業費・追加料金の条件が明確に提示されているかどうかは、業者選びの大切な判断基準です。良心的な業者であれば、交換予定の部品や工数、追加作業が発生する場合の基準などを、見積書に細かく記載してくれます。また、費用の根拠を質問した際に丁寧に説明してくれるかどうかは、誠実さや透明性を判断する大きな材料です。

不明点を曖昧にせず、納得感を持って依頼できるかどうかをしっかり確認しましょう。

技術者のスキルや資格が信頼できるか

オーバーホールは細部まで機械を分解して状態を見極める専門性の高い作業のため、担当者の技術力がそのまま仕上がりに反映されます。

資格の保有状況や整備経験の年数、メーカーでの研修歴などが確認できる業者は、技術に対して責任を持っているといえます。特に、実際に作業するスタッフのプロフィールや写真を公開している企業は、技術レベルに自信がある場合が多く、安心して依頼しやすい傾向があります。

複雑な構造の機械ほど、技量の差で性能や寿命に影響が出るため、技術者のスキルを事前に見極めることが重要です。

保証やアフターサポートが充実しているか

オーバーホール後に万が一不具合が発生した場合、どのように対応してもらえるかを事前に確認しておくことはとても重要です。

「作業完了後3カ月は無償対応」などの保証期間が明示されている業者であれば、仕上がりに対する責任感が高く、安心して依頼できます。また、トラブル時の連絡窓口や対応スピードが明確かどうかも、長期的な運用を考える上で欠かせないポイントです。

アフターサポートが整っている業者ほど、オーバーホール後の状態管理まで丁寧にフォローしてくれるため、機械を安定して使い続けるための大きな安心材料といえます。