目次

建設基礎知識集

2026年02月18日

塗装とメッキの違いは?それぞれの特徴とメリット・デメリットを解説

この記事は約8分で読めます。

.png&w=3840&q=75)

監督者:白澤光純

株式会社コンクルー 代表取締役CEO

この投稿をシェアする

「塗装とメッキは何が違うのか」製品の表面処理を検討する場面で、こうした疑問を持つ方は少なくありません。 どちらも防錆や外観向上を目的とした処理ですが、皮膜の性質や施工方法、適した用途には明確な違いがあります。 本記事では、塗装とメッキの基本的な定義から共通点・決定的な違い、用途別の選び方までを分かりやすく整理します。

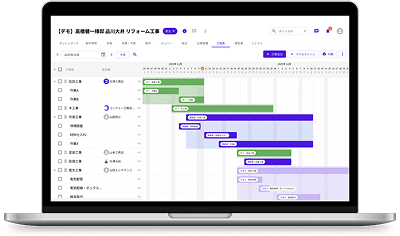

AI搭載

コンクルーCloud

小規模建設会社のためのオールインワン業務管理クラウド

顧客管理・見積作成・原価管理・電子受発注・請求支払いなど全ての業務がコンクルーCloudひとつで完結

塗装とメッキの比較表

観点 | 塗装 | メッキ |

|---|---|---|

施工場所 | 現地施工が可能。特別な設備を必要としない | 専用設備が必要で、基本的に工場内作業 |

補修のしやすさ | 部分的な塗り直しができ、補修が容易 | 部分補修が難しく、再処理には全面剥離が必要 |

コスト | 比較的低コストになりやすい | 一般に高コスト。ただし数量次第で逆転することもある |

部品サイズ | 大型部品にも対応しやすい | めっき槽の大きさに制約される |

外観・色 | 色や質感の自由度が高い | 金属色が基本で色の選択肢は少なめ |

膜厚の均一性 | ムラが出やすく、管理が難しい | 均一な膜厚を得やすく、精度に優れる |

複雑形状への対応 | 塗り残しやムラが出やすい | 内面や凹凸部も処理可能(無電解めっき) |

剥がれにくさ | 衝撃や経年で剥がれやすい | 金属結合により剥がれにくい |

塗装は「施工の自由度」「補修のしやすさ」「色の選択肢」に強みがあり、メンテナンスを前提とした用途や大型部品に向いています。一方、メッキは「膜厚の均一性」「密着性」「精度」が求められる部品で力を発揮します。

塗装とは

まず、塗装について詳しく解説します。

塗装の定義

塗装とは、塗料を用いて素材の表面に被膜を形成する表面処理技術を指します。

塗料は塗布や吹き付けなどの方法によって素材表面に付着し、乾燥や加熱によって固化することで塗膜となります。こうして形成された塗膜は、素材表面を均一に覆う層として存在します。

塗装は、素材そのものの内部構造や成分を変化させる処理ではなく、表面に新たな層を設ける点が特徴です。この被膜は樹脂を主成分とする場合が多く、金属皮膜を形成する表面処理とは、膜の成り立ちや性質が異なります。

塗装が行われる主な目的

塗装が行われる主な目的は、素材の表面を外部環境から保護し、使用条件に適した状態を維持することです。塗膜によって素材と空気や水分との接触を抑えることで、腐食や劣化の進行を緩やかにし、製品や構造物の寿命を延ばす役割を果たします。

また、塗装は外観を整える手段としても重要です。色や質感を調整して、製品の意匠性を高めたり、用途や区分を視覚的に識別しやすくしたりする目的で用いられます。

さらに、近年では素材表面に特定の機能を付与する目的で塗装が施されるケースも増えています。耐候性や耐薬品性、難燃性、抗菌性など、塗料の特性を生かした機能付与が可能であり、用途や使用環境に応じた表面処理として選択されています。

代表的な塗装方法

塗装には用途や求められる性能に応じたさまざまな方法があります。

刷毛やローラー、吹付けによって塗料を塗布する溶剤塗装は、比較的手軽で幅広い分野に用いられています。一方、工業分野では、塗料を加熱して硬化させる焼付塗装や電気の力を利用して均一な塗膜を形成する電着塗装、粉末状の塗料を用いる粉体塗装など、より高い品質や耐久性を目的とした方法が選ばれます。

それぞれの塗装方法は、仕上がりや施工条件、コストに違いがあります。

塗料の種類と特徴

塗装に用いられる塗料は、樹脂・顔料・溶剤などを組み合わせたもので、その種類は多岐にわたります。

溶剤を含む塗料は乾燥によって塗膜を形成し、扱いやすさが特徴です。一方、焼付塗装や粉体塗装では、アクリル系や、ポリエステル系、ウレタン系、フッ素樹脂系などの塗料が使われ、耐久性や耐候性に優れた塗膜が得られます。

特に粉体塗料は有機溶剤を使用しないため、環境負荷が比較的低い点も評価されています。

メッキとは

続いて、メッキについて詳しく解説します。

メッキの定義

メッキとは、素材の表面に別の金属を薄く付着させ、その金属が持つ性質を素材に持たせるための表面処理技術のことです。 専用のめっき液に素材を浸し、電気や化学反応を利用することで、金属成分を表面に均一に析出させます。このとき形成される皮膜は塗料のように覆うものではなく、金属そのものが層となって存在する点が特徴です。

素材の形状や寸法を大きく変えずに、防錆性や耐久性、導電性などの機能を付与できるため、主に工業分野で広く用いられています。

メッキが行われる主な目的

メッキが施される最大の理由は、素材そのものが持つ弱点を補い、使用環境に耐えられる状態にするためです。

特に金属素材は、空気中の酸素や水分、薬品などの影響を受けやすく、腐食や劣化が進行しやすいという特性があります。そこで表面を別の金属で覆うことで、腐食の進行を抑え、素材の寿命を延ばす目的でメッキが用いられます。

また、メッキは防錆だけでなく、外観の価値を高めるためにも利用されます。金属特有の光沢や均一な質感を付与できるため、装飾性が求められる製品にも適しています。さらに、導電性や耐熱性、耐薬品性など、使用する金属の性質を生かした機能付与ができる点もメッキならではの特徴です。

このようにメッキは、保護・装飾・機能付加という複数の目的を同時に満たす表面処理として活用されています。

代表的なメッキ方法

代表的なメッキ方法は電気メッキと無電解メッキです。どちらも、金属成分や薬品を含んだ専用の溶液に素材を浸し、表面に金属皮膜を形成する点は共通しています。ただし、金属を析出させる仕組みが異なるため、向いている用途や素材にも違いが生じます。

電気メッキは、素材に電流を流すことで金属を表面に付着させる方法です。比較的古くから用いられており、処理条件を調整することで膜厚を管理しやすい特徴があります。その一方で、電流の流れ方の影響を受けるため、形状によっては膜厚に差が出ることがあります。

一方、無電解メッキは電気を使わず、化学反応のみを利用して金属皮膜を形成します。電流に左右されないため、形状が複雑な部品でも比較的均一な膜を得やすい点が特徴です。そのため、精密部品や寸法精度が求められる製品に採用されています。

「めっき」「メッキ」「鍍金」の違い

日常では「メッキ」という表記が広く使われていますが、めっきは本来、日本語に由来する言葉です。そのため、工業規格や専門分野では、平仮名の「めっき」が正式な表記とされています。

語源をたどると、元々は金を表面に施す技法を指す呼び名であり、時代とともに呼称が変化してきました。現在では「鍍」という漢字が使われなくなったこともあり、「メッキ」という表記が定着しています。

塗装とメッキの共通点

塗装とメッキの共通点は、次のとおりです。

- 表面に新たな層を形成する

- 処理の目的

それぞれを詳しく解説します。

表面に新たな皮膜を形成する

塗装とメッキはいずれも製品や部材の素地そのものを変質させるのではなく、その表面に「別の物質を積み上げる」ことで新たな層を形成する処理です。

塗装では、合成樹脂や顔料を含む塗料を塗布して乾燥・硬化させることで、有機質の「塗膜」を形成します。一方でメッキは、電気的または化学的な反応を用いて、他の金属を表面に析出させることで無機質の「皮膜」を形成します。

このように、使用する物質や結合の仕組みは異なりますが、「素材の上に別の層を付加してバリアを作る」という基本構造は共通しています。

処理の目的

塗装とメッキは、処理を行う目的においても多くの共通点があります。

最大の目的は、素材の保護と美観の向上です。代表的な効果には、鉄などの金属が酸素・水分に触れるのを防ぐ防錆や、外部の衝撃や摩擦から守る耐久性の向上などが挙げられます。

また、素材そのままの見た目を覆い、光沢を与えたり色彩を整えたりすることで、製品の価値を高める装飾的な役割も共通しています。

塗装とメッキの違い

塗装とメッキの決定的な違いは、次のとおりです。

- 形成される皮膜の性質

- 処理方法

それぞれを詳しく解説します。

形成される皮膜の性質の違い

塗装とメッキの最も大きな違いは、形成される皮膜が「有機物」か「無機物(金属)」かという点にあります。

メッキは、ニッケルやクロムといった金属成分が素材表面に析出し、結合することで「金属皮膜」を形成します。この皮膜は金属そのものであるため、優れた耐摩耗性や高い電気伝導性、金属特有の硬度を備えている点が特徴です。

一方、塗装によって作られる塗膜は、主に合成樹脂(プラスチック成分)を主成分とする非金属の皮膜です。樹脂の種類によって柔軟性を持たせたり、多彩な色を表現したりすることに長けていますが、硬度や電気特性の面では一般的にメッキとは異なる性質を示します。

処理方法の違い

処理の進め方についても大きく異なります。

メッキは、金属イオンが溶け込んだ電解液などの溶液に素材を浸し、電気エネルギーや化学還元反応を利用して皮膜を成長させる方法が基本です。そのため、複雑な形状の部品であっても、液が触れる部分には均一に膜を形成しやすいという特性があります。

これに対して塗装は、液状の塗料をスプレーで吹き付けたり、刷毛やローラーで塗布したりして表面に付着させる方法をとります。その後、乾燥や加熱によって溶剤を飛ばしたり、樹脂を硬化させたりすることで膜を定着させます。

このように、溶液中での化学・電気的反応によって金属を析出させるメッキと、物体表面に直接塗料を付着させて硬化させる塗装とでは、工程管理や必要な設備の仕組みが根本から異なります。

塗装とメッキ用途別の選び方

塗装とメッキの用途別の選び方を紹介します。

大型部品・現地対応が必要な場合

部品のサイズが大きく、工場へ搬送したり取り外したりすることが難しい場合には、塗装が現実的な選択です。

フレームや外装カバーなどの板金・製缶部品は、寸法が大きくなるほど、めっき槽の制約を受けやすくなります。その点、塗装は施工場所の自由度が高く、設備や条件が整えば現地での施工も可能です。

また、使用中に被膜の一部が損傷した場合でも、塗装であれば必要な箇所のみを補修できるため、稼働を止めずに対応しやすいという利点があります。

色や外観の表現を重視する場合

外観デザインや色の指定が重視される場合にも、塗装が有利です。

塗料は顔料や配合によって幅広い色調を表現でき、光沢の有無や質感の調整もしやすいという特徴があります。そのため、製品デザインやブランドイメージに合わせた仕上がりを求められる場面では、塗装の柔軟性が生かされます。

一方で、金属皮膜を形成するメッキは、素材や金属の種類によって色味が限定されるため、外観表現の自由度という点では塗装には劣ります。

寸法精度や均一性が重要な部品

寸法管理が厳しい小型部品や精密部品では、メッキが選ばれるケースが多いです。

メッキは工程管理によって膜厚を比較的均一に制御しやすく、部品ごとの仕上がりのばらつきを抑えやすい点が特徴です。

特に、わずかな厚みの違いが性能や組み付け精度に影響する部品では、塗装よりも安定した品質が求められるため、メッキの特性が評価されます。

部品点数が多い場合

処理する部品数が多い場合、条件によってはメッキの方がコスト効率に優れるケースがあります。

メッキは、複数の部品をまとめて処理できるため、数量が増えるほど一部品当たりの加工コストが抑えやすいです。

一方、塗装は部品一点ごとに作業が発生しやすいため、点数が増えると工数がかさむ傾向があります。量産部品や継続的に処理が発生する部品では、この点も重要な比較ポイントです。

複雑形状や内面まで処理したい場合

凹凸が多い形状やパイプ内部など外部から塗りにくい箇所まで均一に皮膜を形成したい場合には、メッキが適しています。

特に無電解メッキは、電気を使用せず化学反応によって皮膜を形成するため、形状の影響を受けにくい点が特徴です。

この性質により、複雑な構造を持つ部品や内面まで確実に処理したい部品でも、比較的均一な仕上がりが期待できます。

塗装・メッキと似た用語

塗装・メッキと似た用語は、次のとおりです。

- 電着メッキ(電着塗装)

- めっき塗装

- クローム・クロムメッキ

- クロメート

- ユニクロメッキ

それぞれを解説します。

電着塗装(電着メッキ)

電着塗装とは、水に分散した樹脂成分を含む塗料の中に製品を浸し、電気の力を利用して表面に塗膜を付着させる塗装方法です。

液中で電圧をかけることで、樹脂粒子が素材表面に引き寄せられ、均一な塗膜が形成されます。その後、乾燥工程を経て、160~180℃程度で加熱することで塗膜を硬化させます。

「電着メッキ」と呼ばれることもありますが、形成される皮膜は金属ではなく樹脂膜であるため、分類上はメッキではなく塗装に該当します。塗膜の主成分は、一般的な塗料と同様の樹脂であり、金属皮膜が析出する電気メッキとは本質的に異なります。

金属イオンが還元されて表面に金属層を形成する銅メッキや金メッキとは違い、電着塗装はあくまで「塗料を電気の力で付着させる方法」です。

めっき塗装

めっき塗装とは、銀を利用した化学反応によって素材表面に金属光沢を与え、その上から保護用のクリア塗装を施す表面処理方法です。

処理の過程では「銀鏡反応」により薄い銀の層が形成され、鏡面に近い外観が得られます。

金属が表面に析出する点ではメッキの要素を持ちますが、最終的な皮膜構成は塗装を含むため、一般的な電気メッキとは異なります。

そのため、めっき塗装は「メッキと塗装を組み合わせた処理」と理解すると適切です。

クロームメッキ

クロームメッキ(クロムメッキ)とは、クロム(Cr)という金属を素材表面に析出させるメッキ処理のことです。

仕上がりは明るい銀白色で、高い光沢感を持つ点が特徴です。クロムは非常に硬い金属であるため、メッキ皮膜は傷がつきにくく、摩耗や変形に強い性質を備えています。

また、耐食性や耐変色性にも優れており、水や空気にさらされる環境でも外観を長く保ちやすい点が評価されています。具体的には、水道の蛇口や配管部品などの水回り製品をはじめ、自動車やバイクの外装部品、家具金物など、幅広い分野で利用されています。

クロメート

クロメート処理とは、金属表面に化学反応によって皮膜を形成し、耐食性を中心とした各種性能を向上させる表面処理方法です。

主に亜鉛めっきやアルミニウム、マグネシウム合金などに施され、金属表面を覆う皮膜が腐食の進行を抑える役割を果たします。

クロメート処理はリン酸塩処理と並ぶ代表的な化成処理の1つですが、かつて主流だった六価クロムは有害性が問題視され、現在は三価クロムを用いた処理へと移行が進んでいます。今後はさらに環境負荷の低い処理技術が求められています。

ユニクロメッキ

ユニクロメッキとは、電気亜鉛めっきを施した素材に対し、クロメート処理を行うことで耐食性を高めた表面処理を指します。外観は銀色を基調とし、わずかに青みを帯びた光沢が特徴で、「光沢クロメート」と呼ばれることもあります。

この処理では、亜鉛表面に化学反応による被膜が形成され、腐食の進行を抑える効果が得られます。ただし、従来のユニクロメッキには六価クロムが使用されていたため、前述のとおり、環境や人体への影響が問題視されてきました。

現在ではEUのRoHS指令により、六価クロムを含む製品は使用や販売が厳しく制限されています。